W IPPT PAN powstało nowe stanowisko do osadzania powłok metodą rozpylania magnetronowego. Zespół dr hab. T. Mościckiego opracowuje supertwarde powłoki w ramach projektu SUPERCOATS „Nowe powłoki zwiększające trwałość narzędzi w procesach kucia i wyciskania”. IPPT PAN jest partnerem w konsorcjum utworzonym w ramach projektu TECHMATSTRATEG-III/0017/2019-00, którego fundatorem jest NCBiR.

Materiały twarde i odporne na uszkodzenia – ich obróbka i zastosowanie – znajdują się w centrum uwagi od tysięcy lat. Niezniszczalne narzędzia często ratowały życie i pozwalały na postęp cywilizacji. Obecnie badania odpornych w ekstremalnych warunkach na uszkodzenia materiałów osiągają najwyższy poziom w historii, rozwijając się i przyciągając uwagę przemysłu oraz funduszów na całym świecie. Wiąże się to ze zwiększeniem efektywności produkcji, ale także z planowanymi w najbliższym czasie podróżami w kosmos. Obecnie istnieje trend zastępowania drogich lub trudnych w syntezie materiałów, takich jak diament na ich znacznie tańszymi odpowiednikami. Często materiały komercyjne pokrywane są cienkimi warstwami, co znacznie poprawia ich niezawodność. Głównym problemem stosowania supertwardej i odpornej termicznie ceramiki w postaci warstw ochronnych jest jej kruchość i trudności z przyczepnością do znacznie bardziej miękkiego podłoża. Dlatego też, ostatnie badania dotyczą elastycznych, a jednocześnie twardych powłok ceramicznych wytworzonych metodą rozpylania magnetronowego. Wśród nich dwuborki wolframu reprezentują nową klasę powłok, które są jednocześnie supertwarde, wytrzymałe i odporne na pękanie. Domieszkowanie WBx metalem przejściowym (TM), takim jak tytan, cyrkon czy tantal, prowadzi do znacznej poprawy właściwości mechanicznych i trybologicznych w porównaniu z borkami niedomieszkowanymi, a także komercyjnie używanymi azotkami czy węglikami. Borki wolframu nawet w postaci cienkich warstw mają bardzo dużą twardość (Hv> 40 GPa), "metaliczną" oporność elektryczną (0,35·10-6 Wm), a jednocześnie są relatywnie niedrogimi materiałami, dzięki czemu mogą być użyte do pokrywania powierzchni odpornych na zarysowania, oraz produkcji tnących i skrawających narzędzi. Jak wykazują najnowsze badania, właściwości borków wolframu implikują je także do zastosowań związanych z ochroną przed promieniowaniem radiacyjnym.

Matryca do wyciskania profili aluminiowych

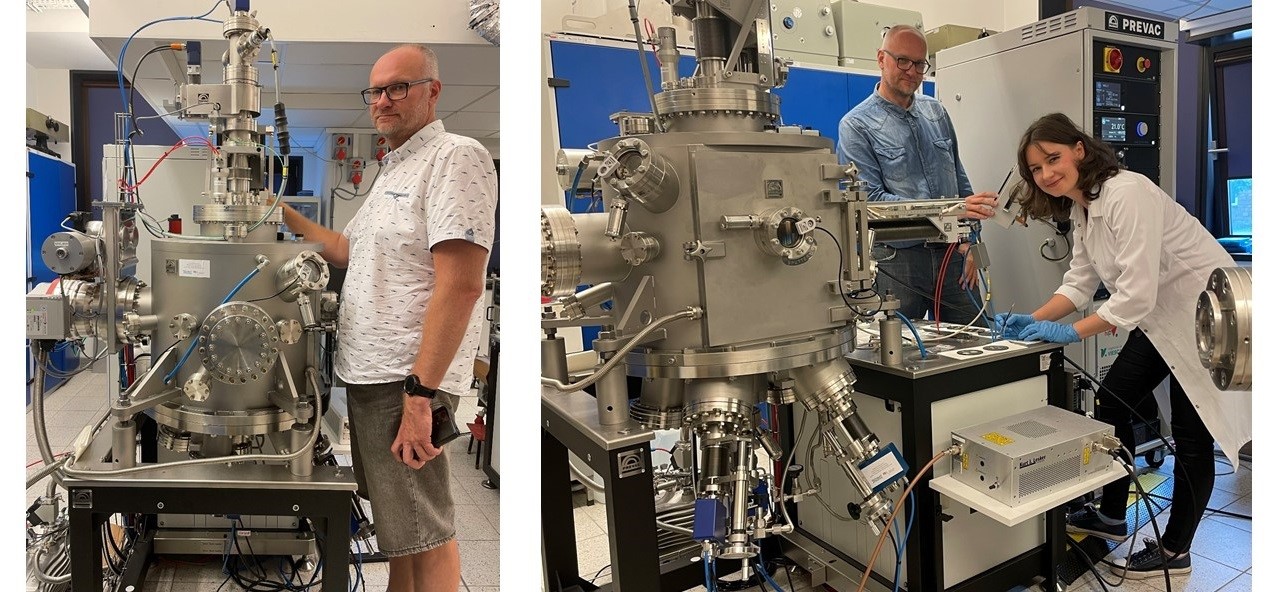

Od 2022 roku zespół dr hab. Tomasza Mościckiego (PTZL ZMD) opracowuje supertwarde powłoki w ramach projektu SUPERCOATS „Nowe powłoki zwiększające trwałość narzędzi w procesach kucia i wyciskania”. Projekt ma na celu opracowanie nowej technologii łączącej syntezę tarcz metodą spiekania iskrowo-plazmowego (SPS) oraz osadzanie twardych i odpornych na ścieranie powłok z trójskładnikowych borków wolframu. W ramach realizacji projektu został zakupiony nowoczesny system do osadzania powłok metodą rozpylania magnetronowego. Składa się on z komory próżniowej, monitora grubości osadzanych powłok mogącego pracować in situ, systemu grzania podłoży do maksymalnej temperatury 1000 °C i komory mieszania gazów reaktywnych takich jak tlen, azot czy wodór. System może być wyposażony w 5 magnetronów z głowicą o średnicy 2’’, które mogą pracować zarówno sposób ciągły jak i impulsowy. Zastosowanie nowoczesnych zasilaczy HIPIMS, dzięki indukowaniu wysokoenergetycznego obłoku plazmowego, daje np. możliwość osadzania materiałów, takich jak powłoki diamentowe (DLC), które dotychczas były poza zasięgiem metody rozpylania magnetronowego. Ponadto, system wyposażono w manipulator podłoża umożliwiający osadzanie powłok o grubości wynoszącej od kilku nm do kilku µm na elementach o średnicy do 3’’. Nowy system osadzania powłok daje możliwość osadzania warstw z czystych metali jak i precyzyjnego domieszkowania materiałów, azotowania próbek i osadzania stopów o skomplikowanym składzie chemicznym, np. stopów wysoko entropowych. Poprzez kontrolę parametrów procesu takich jak ciśnienie, temperatura, skład osadzanych materiałów i skład atmosfery reaktywnej możliwe jest kształtowanie mikrostruktury i składu fazowego osadzanych powłok. Należy nadmienić, że technologia magnetronowa pozwala na stosunkowo szybkie osadzanie pokryć o bardzo niskiej chropowatości. Dlatego też może być wykorzystywana zarówno w badaniach naukowych jak i zastosowaniach przemysłowych.