Dr Anna Liguori z Uniwersytetu Bolońskiego została laureatką w konkursie POLS. Projekt naukowy ma być finansowany z tzw. funduszy EOG i funduszy norweskich w ramach konkursu POLS.

Fundusze Norweskie i fundusze EOG czyli Norweski Mechanizm Finansowy oraz Mechanizm Finansowy Europejskiego Obszaru Gospodarczego są formą bezzwrotnej pomocy zagranicznej przyznanej przez Norwegię, Islandię i Liechtenstein nowym członkom UE.

POLS to konkurs finansowany z tych funduszy na lata 2014–2021 w ramach programu „Badania”. Narodowe Centrum Nauki jest operatorem części programu poświęconej badaniom podstawowym. POLS skierowany jest do naukowców przyjeżdżających z zagranicy i realizujcych projekty w polskich organizacjach badawczych lub przedsiębiorstwach. Kierownikiem projektu realizowanego w konkursie POLS może być naukowiec posiadający co najmniej stopień naukowy doktora, który dwa lata przed zamknięciem konkursu nie mieszkał, nie pracował i nie studiował w Polsce, a także nie kierował projektem badawczym realizowanym w Polsce.

Anna Liguori jest od 2016 roku pracownikiem Uniwersytet Bolońskiego. W styczniu 2013 podjęła studia doktoranckie na kierunku inżynierii mechanicznej i zaawansowanych nauk inżynierskich, uzyskując tytuł doktora w grudniu 2015 roku za pracę pt. "Functional modification of materials and synthesis of nanostructures by non-equilibrium atmospheric pressure plasma processes". Głównym przedmiotem jej badań są: projektowanie i optymalizacja procesów wspomaganych zimną plazmą dla modyfikacji powierzchni materiałów; sieciowanie polimerów; osadzenie powłok polimerowych i nanokompozytowych oraz synteza nanostruktur w środowisku wodnym, dla zastosowań w przemyśle i biomedycynie. Anna Liguori jest autorką 24 publikacji w międzynarodowych czasopismach naukowych.

PROJEKT: Spersonalizowane rusztowania dla medycyny regeneracyjnej: integracja polimerów z pamięcią kształtu, technologie wytwarzania przyrostowego i elektroprzędzenia, "SMART"

W dziedzinie inżynierii tkanek dla zastosowań takich jak regeneracja tkanek miękkich, gojenie się ran i odbudowa kości, materiały, które mogą wykazywać cechy geometryczne (tj. wymiary, kształt, architektura) zbliżone do anatomii pacjenta, są konieczne, aby uniknąć niepożądanych efektów od migracji implantu, do jego nieskuteczności z powodu braku zgodności anatomicznej, co może prowadzić do poważnych powikłań medycznych, takich jak powstanie stanów zapalnych, infekcji i martwicy. Większość tych powikłań będzie wymagać usunięcia i wymiany wszczepionego materiału, co będzie miało bezpośredni wpływ na jakość życia pacjentów i wzrost kosztów leczenia.

Na tym polu z powodzeniem zastosowano nowe technologie, takie jak drukowanie 3D i elektroprzędzenie, w celu uzyskania materiałów o geometriach dopasowanych do anatomii pacjenta, co znacznie zmniejsza ryzyko powikłań. Jednak procedura uzyskania tych spersonalizowanych materiałów na ogół wymaga, tj. w przypadku drukowania 3D, wieloetapowego podejścia opartego na uzyskaniu wysokiej jakości obrazów modelowanej części, matematycznego modelowania powierzchni anatomicznej i budowanie modelu.

Dlatego procedura uzyskania tych implantów może być czasochłonna i jeśli uzyskany model nie wykazuje wymaganej dokładności wymiarowej, nie można go wszczepić, a całą procedurę należy powtórzyć z negatywnym wpływem na pacjenta. Ponadto, w niektórych okolicznościach trudno jest dokładnie ocenić geometryczną charakterystykę tkanki, która ma być zrekonstruowana, a terminy przystąpienia do produkcji mogą być niekompatybilne z pilnością narzuconą przez stan pacjenta.

Aby przezwyciężyć te wady, SMART proponuje połączenie potencjału powstających technologii wytwarzania z technologiami określonego rodzaju polimerów, zwanych polimerami z pamięcią kształtu, w celu realizacji wszczepialnych urządzeń, których kształt i geometrię można odpowiednio zmodyfikować bezpośrednio przez klinicystę przed implantacją w ciele pacjenta.

Kluczową rolę w osiągnięciu opisanych materiałów odgrywają zastosowane polimery. Polimery z pamięcią kształtu mogą zmieniać swój kształt między kształtem nadanym w procesie produkcyjnym a nowym kształtem, który może nadać operator, po prostu poprzez podgrzanie materiału powyżej określonej temperatury zwanej temperaturą przejścia.

Aby ustalić nowy nadany kształt, materiał należy schłodzić poniżej temperatury przejścia. Jeśli materiał wykazuje temperaturę przejścia powyżej temperatury ciała ludzkiego, klinicysta będzie mógł zaimplantować materiał w nowym nadanym kształcie, idealnie dopasowanym do anatomii pacjenta.

Wykorzystując potencjał tych materiałów i możliwości drukowania w technologii 3D i elektroprzędzenia w celu wytwarzania materiałów o złożonej geometrii i architekturze, procedura uzyskania dostosowanego urządzenia idealnie dopasowanego do anatomii pacjenta zostanie przyspieszona.

Rzeczywiście możliwe będzie zastosowanie technologii wytwarzania w celu uzyskania urządzeń o skomplikowanych geometriach i strukturach oraz szybkiego spersonalizowania ich bezpośrednio w Sali operacyjnej w celu spełnienia wymagań anatomicznych.

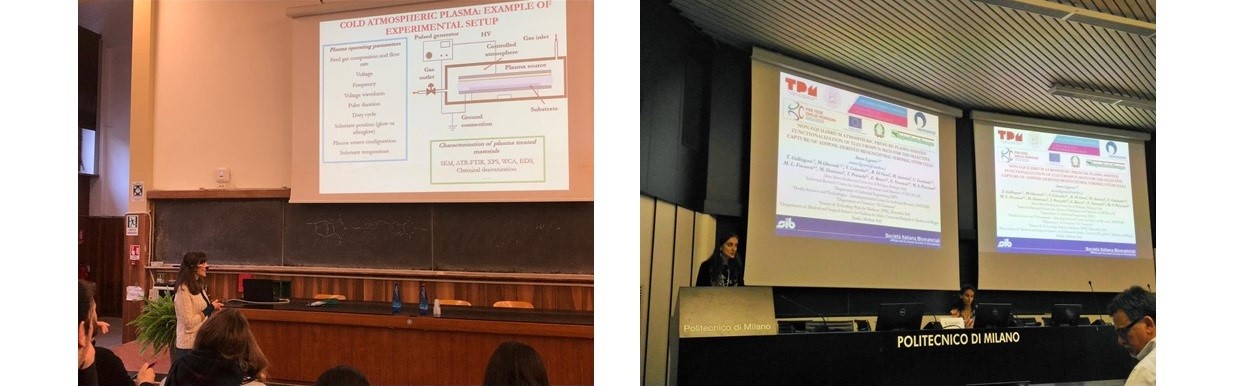

Zdjęcia z wykładów dr Anny Liguori we Włoszech: